Embora seja mais avançado em termos de qualidade do produto e automação da produção em comparação com os métodos de incrustação e brasagem, ainda apresenta muitas deficiências na eficiência da troca de calor e na prevenção do acúmulo de cinzas em tubos aletados soldados por alta frequência, devido a fatores como a dificuldade de soldagem na base dos tubos e a presença de dobras nessas áreas.

O tubo aletado é um tipo de elemento de troca de calor. Para melhorar a eficiência da transferência de calor, a superfície do tubo do trocador de calor é geralmente aumentada pela adição de aletas, incrementando assim a área da superfície externa (ou interna) do tubo.

Como elemento de troca de calor, o tubo aletado opera sob condições de gases de combustão de alta temperatura por longos períodos, como em trocadores de calor de caldeiras com tubos aletados em ambientes agressivos, de alta temperatura e pressão e em atmosferas corrosivas, o que exige que o tubo aletado apresente indicadores de alto desempenho.

1) Anticorrosivo

2) Antidesgaste

3), menor resistência de contato

4) Maior estabilidade

5) Capacidade de evitar o acúmulo de poeira

Vantagens das aletas espirais soldadas a laser em aço inoxidável.

1. Utilizando a tecnologia de soldagem a laser pulsado, a soldagem ao redor da peça é concluída simultaneamente, e a taxa de soldagem do tubo atinge 100%.

2. A soldagem a laser é uma combinação metalúrgica, cuja resistência da solda na placa tubular pode atingir mais de 600 MPa.

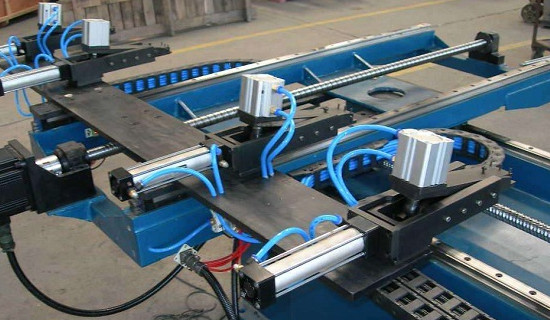

3. A máquina de soldagem a laser adota um sistema de transmissão servo, cuja precisão de transmissão pode atingir o nível Kumi.

4. A distância entre as peças do tubo aletado soldado a laser pode ser ≤ 2,5 mm, a área de dissipação de calor em comparação com o tubo soldado por alta frequência (distância entre as peças ≥ 4,5 mm) aumenta em quase 50%, requer menos consumíveis por unidade de área e pode reduzir significativamente o volume do trocador de calor.

Data da publicação: 30 de setembro de 2022